Factory layout planning

一站式智能工廠規劃專家,致力于打造行業標桿工廠

.jpg)

行業知識

有疑惑,請問有什么可以幫您?

智能化工廠設計之數字化車間標準化

來源:必旺智能2023-08-18

在了解智能化工廠設計之前,先了解什么是智能化工廠,智能化工廠(DF)是由數字化模型、方法和工具構成的綜合網絡,包含仿真和3D/虛擬現實可視化,通過連續的、沒有中斷的數據管理集成在一起。在國內,智能化工廠是在計算機虛擬環境中,對整個生產過程進行仿真、評估和優化,并進一步擴展到整個產品生命周期的新型生產組織方式。智能化工廠是現代數字制造技術與計算機仿真技術相結合的產物,主要作為溝通產品設計和產品制造之間的橋梁。智能化工廠的本質是實現數字孿生。那么什么是數字化車間標準化呢?

在《GB/T 37393-2019數字化車間通用技術要求》、《GB/T 37413-2019數字化車間術語和定義》中對數字化車間的定義、體系結構、基本要求、車間信息交互、數字化技術要求等內容進行了說明。在《GB/T 37393-2019數字化車間通用技術要求》中提到,數字化車間是運用精益生產、精益物流、可視化管理、標準化管理、綠色制造等先進的生產管控理論和方法設計而建造的信息化車間,具有精細化管控能力,是實現智能化、柔性化、敏捷化的產品制造的基礎。數字化車間作為智能制造的核心單元,涉及信息技術、自動化技術、機械制造、物流管理等多個技術領域。

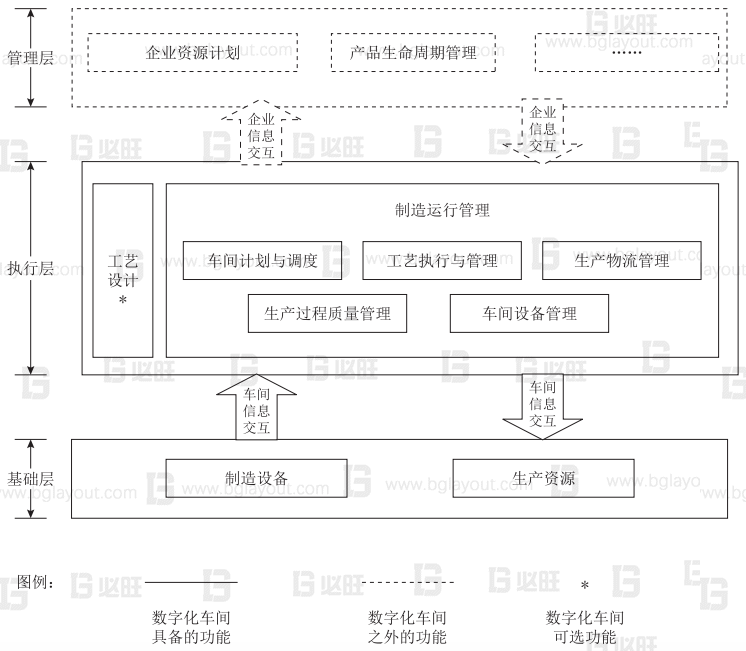

圖1數字化車間體系結構圖

數字化車間的體系結構如圖1所示,分為基礎層和執行層,管理層應在數字化車間之外。基礎層主要包括制造設備及生產資源,參與生產過程,執行生產、檢測、物流等任務;執行層主要包括車間計劃與調度、生產物流管理、生產過程質量管理、設備管理、工藝執行與管理功能模塊,對生產過程中的各類業務、活動或相關資產進行管理。

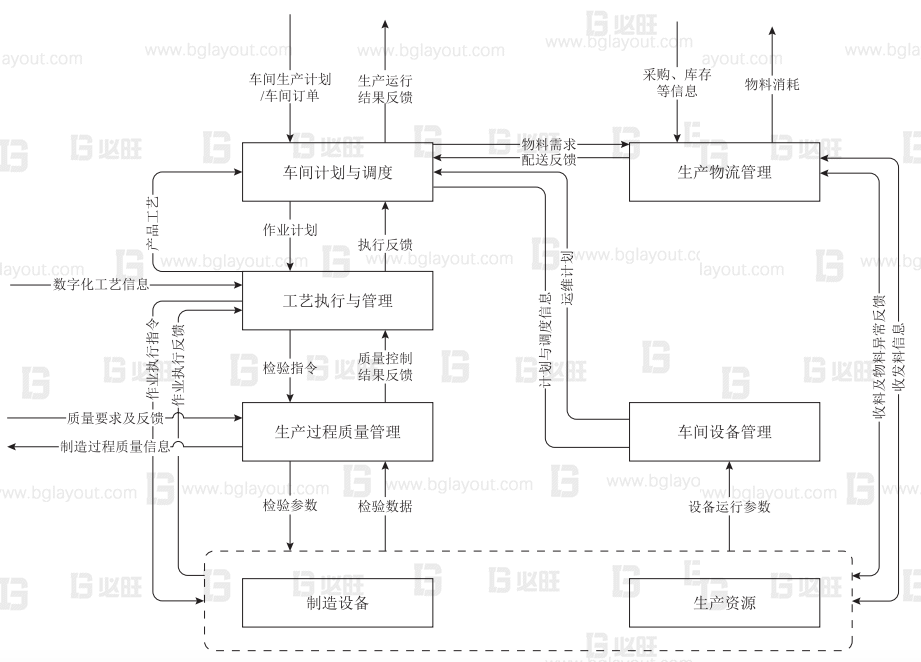

根據數字化車間體系結構,主要數據包括:

(1)生產計劃/車間訂單及其運行結果反饋。

(2)作業計劃及其執行反饋。

(3)作業執行指令及其執行反饋。

(4)工藝要求的檢驗指令及質量控制數據反饋。

(5)檢驗參數及其檢驗數據反饋。

(6)車間訂單的物料需求及配送反饋。

(7)原材料的入庫、出庫等庫存數據。

(8)設備運維計劃與設備運行數據等,產生的主要數據流如圖2所示。

圖2數字化車間數據流示意圖

數字化車間的基本要求包括資產和制造過程數字化要求、網絡化要求、系統化要求、集成化要求和安全性要求。

(1)數字化要求

數字化車間的資產和制造過程信息應數字化,包括制造設備數字化、生產信息的采集、生產資源的識別、生產現場可視化和工藝設計數字化。

(2)網絡要求

數字化車間應兼有互聯互通的網絡,可實現設備、生產資源與系統之間的信息交互。

(3)系統要求

數字化車間應建有制造執行系統或其他的信息化生產管理系統,支撐制造運營管理的功能。

(4)集成要求

數字化車間應實現執行層與基礎層、執行層與管理層系統間的信息集成。

(5)安全要求

數字化車間應開展危險分析和風險評估,提出車間安全控制和數字化管理方案,并實施數字化生產安全管控。

數字化車間制造運行管理涵蓋車間計劃與調度、工藝執行與管理、生產過程質量管理、生產物流管理和車間設備管理模塊,各功能模塊的基本要求:

(1)能與數據中心進行信息的雙向交換。

(2)應具有信息集成模型,通過對所有相關信息進行集成,實現自決策。

(3)模塊間應能進行數據調用。

(4)模塊能與企業其他管理系統(如ERP、PDM)實現信息雙向交互。

成功案例

選擇上海必旺

開啟您的智能制造模式 ,加速企業數字化轉型

免費獲取方案報價

(1)_20230519.png)

400-800-9259

400-800-9259

返回列表

返回列表