行業知識

有疑惑,請問有什么可以幫您?

工廠布局規劃五步法,請查收!

來源:必旺智能2023-10-18

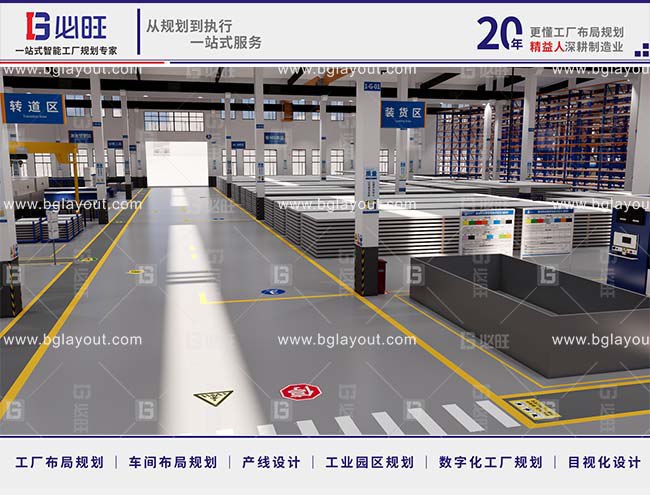

工廠企業在開展精益生產時,不可避免的就需要開展工廠規劃設計,對原來的生產現場進行改善。工廠規劃布局簡單地說布局就是對設備、工作臺、物料、工裝、半成品、水、電、氣等的綜合配置。

工廠布局規劃咨詢公司指出,工廠布局規劃主要是研究工序之間、車間之間以及工廠整體的設備、工作臺、原材料、成品倉庫等配置的合理性,以達到整個生產系統的人流與物流暢通化、搬運最優化、流程最優化、效率最大化的目標。

01

規劃、定義未來工廠

工廠規劃前期的信息收集階段至關重要,這關乎整體方案的可行性、可靠性,現將部分所需收集的信息匯總如下:

1.1.工廠基礎信息:廠區土地面積、廠房建筑面積、建筑密度、用地紅線形狀等;

1.2.工廠未來3年到5年,甚至10年的預估產值,單位面積產能,計劃排布多少條產線才能夠支撐產值,具體排布的產線類型,每種類型產線大致或精確的設備需求、工序流程;

1.3.了解工廠VSM(價值流),從未來理想價值流出發,了解從原材料接收到成品發運的整個過程;

1.4.倉儲類型(全自動倉儲、半自動倉儲、人工參與倉儲);

1.5.廠房類型(潔凈廠房、防靜電廠房、普通廠房等);

1.6.建筑定義(建筑層數/層高/承重),同時定義柱網模數與實際生產需求匹配情況;

1.7.結合企業商業模式確定所需功能區域(以前打車呼叫出租車,現在呼叫滴滴,那么就需要策劃網約車停車點)。

02

整體布局規劃

以上信息收集完成后,能夠對未來工廠有一個大致的定義,接下來需要繼續深入,進行整體布局規劃,但在此之前需要先確定整體布局規劃的指導原則:

A.行業后續發展趨勢:現有布局應滿足后續廠房擴建的需求,同時各區域位置應確保擴建后仍然適用;

B.企業發展戰略:結合A點主要表現為企業后續發展方向,該方向下的生產產品類型、生產設備類型、物流規劃、建筑層高/承重等信息;

C.數字化管理運營:工廠后續是否會導入智能運輸系統(AGV、立體倉庫等),是否考慮投入智能管理系統(ERP、MES、SAP等),如果考慮后期增加,那么需要提前策劃、準備;

D.企業訴求:主要體現為老板對于工廠的特別要求,比如考慮風水、重視綠化、體現科技感元素等;

E.規劃人員的深度發掘:在與需求人員充分溝通、交流后,明確老舊工廠哪些方面需要在未來工廠規避,哪些方面需要在未來工廠重點突出。

整體布局規劃指導原則確定后,可以按照以下步驟進行逐步規劃:

2.1.明確滿足企業發展趨勢所需要配置的資源(設備、人員、場地),以上資源得到滿足才能支撐總體的公司發展目標(即測算資源,支撐規劃總量);

2.2.規劃宏觀物流:人流(員工、高層領導、快遞、客戶、供應商等)、貨流(原材料、成品、半成品等)、車流(私家車、公共交通、共享單車等);

2.3.評估立體物流:針對穿層跨棟的立體物流,考慮采用適配的運輸方式以實現“不在同層,勝似同層”的效果;

2.4.規劃功能區:利用物流強度相關圖確定各功能區相對定位;

2.5.確定建筑柱網模數:柱網模數需與實際生產緊密配合才能實現最佳布局(如:柱間距8米,單條產線長度5米,1條產線排布浪費,2條產線又無法排布);

2.6.確定參觀路徑、景點:此部分內容在2.3中一并考慮,明確下車地點,參觀路線;

2.7.總圖規劃:考慮工廠內逃生路線、配套設施(食堂、宿舍、停車場等);

2.8.最佳實踐:整體布局規劃后,通過模擬實踐再進行局部調整。

03

詳盡布局規劃

3.1.生產車間詳盡規劃:

A.確保產線均衡化生產,實現主線和支線的生產同步化;

B.運用標準作業三票(工序能力票、標準作業組合票、標準作業票),確定產線具體、詳細布局;

C.利用交互強度相關圖明確生產車間輔助區域(職能工作區、返工返修區、換鞋區、衣帽間、儲物間、電梯、衛生間、工具間、配電間、飲水間、辦公區、會議室、測量室、設備吊裝口等);

D.規劃生產管路:五大系統管路(空調、新風、排風/排煙、工藝(水/電/氣)、消防)、集中供料管路等;

E.確定縱向排布細節,如各類管道排布高度、行車高度、空中物流等,同時明確各類工藝管路與產線的具體連接方式;

F.產線精確定位,考慮一人多機的可能,必要時可以進行仿真驗證,;

3.2.物流詳盡規劃:

A.確定來料收貨區(物流碼頭、車輛暫停區)、物料檢驗區、倉儲入庫、配送區、線邊倉區域、成品入庫、成品倉、成品發運區的數量及位置,結合實際或預計數據確定各區域尺寸;

B.確定來料收貨區貨車裝/卸貨具體位置(需考慮惡劣天氣下如何正常作業),貨物裝/卸方式(自動化or人工操作),明確貨物稱重點、分揀區(物料是否過重,評估自動分揀設備or助力臂)等各功能區域位置;

C.進行倉庫規劃,確定庫位數、庫位高度、配送節拍等,明確倉庫類型(高位貨架or立體倉庫),確定倉庫自動化程度;

D.針對倉庫規劃,同時需對物料BOM進行詳細研究,開展PFEP(plan for every part),收集、定義各類物料本體尺寸和物料包裝方式,確定標準搬運設備尺寸、標準貨架尺寸;

E.明確各類物料配送細節,包括配送路線、頻次、方式、觸發條件、空反方式;

F.明確線邊倉區域存放物料/成品數量,與倉庫對接方式(自動化or人工操作);

G.避免交叉運輸、折返運輸,盡量采用“回”字形運輸方式;

H.發貨區考慮內容同收貨區。

04

輔助設施

整體布局規劃階段,需要同步考慮變電房、空壓機房、中央空調主機房、污水處理區等輔助設施區域。

05

方案評價指標

根據以上步驟,可能會得出多版不同方案,針對不同方案,孰優孰劣,可以參考以下評價指標進行思考、篩選:

1、準入指標:是否滿足容積率/建筑密度等硬性指標、是否存在缺失項目;

2、企業長期發展戰略:是否支撐企業后續發展需要;

3、物流強度:是否存在搬運不合理路徑;

4、是否方便分期、方便分步實施;

5、各類方案UPPH對比;

6、設施人性化:是否包括運動場等娛樂區域;

7、……

根據企業不同,評價指標也有不同,以上指標需針對所規劃企業進行增加或刪減。

06

總結

工廠規劃是一項涉及內容及其繁多、思考深度要求極高、再怎么追求細節都不為過的一項工作任務,以上內容不僅是分享大家,更是對自己工廠規劃工作的一個總結、提煉,希望以上拙見能夠給到大家一些靈感、思路,同時對于工廠規劃有興趣的朋友也可以互相交流、學習,共同進步。

成功案例

選擇上海必旺

開啟您的智能制造模式 ,加速企業數字化轉型

免費獲取方案報價

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表