行業知識

有疑惑,請問有什么可以幫您?

【車間布局規劃咨詢】沖壓覆蓋件生產車間規劃淺析

來源:必旺智能2023-08-31

沖壓車間是汽車制造廠主要的生產車間之一,是不可或缺的車間。沖壓件總重量約占車身裝備重量的25%~35%,所以沖壓車間的設計是否合理,直接影響到工廠的投資、產品的成本以及經濟效益。工廠的設計方案不能一味的追求高配置、高指標,必須結合公司產品戰略、影響力、銷量、經營狀況綜合考慮,否則工廠建成投產后會導致產品成本高、經濟效益差。

在對標學習的過程中,必須總結經驗和教訓,制定出一套符合本公司發展的工廠設計標準,以提高工廠或車間的經濟效益。現對汽車覆蓋件沖壓生產車間規劃設計中經常碰到的幾個問題進行探討。

以產品規劃及生產規模為車間規劃準繩

豐田汽車的沖壓車間規劃一直是被推崇和效仿的對象,但國內沖壓車間規劃時照搬卻是極不可取的。豐田沖壓車間規劃是充分考慮了產品的產量及相應的工藝性,又考慮生產地的各項成本因素,是綜合規劃設計的結果。

近幾年,國內也自主規劃建設了一些汽車覆蓋件沖壓生產車間,產品規劃不合理、銷量規劃與實際生產偏差大,導致車間規劃時依據的可信度降低,按照此依據規劃的沖壓車間投產后,生產能力與生產綱領不匹配。如某自主轎車沖壓生產車間,規劃產能56萬輛,實際生產數量不足規劃的50%,且沖壓件都是按大批量生產考慮的,配套的工裝和器具投入也較多,經濟效益不好。單個產品產量達不到銷量規劃預期,產品種類不斷增加,導致產能與工藝配套不匹配,高配置不能高產出,矛盾凸顯。

可以看出,必須有一套合理的產品規劃,才有可能做出經濟效益好的沖壓車間規劃。產品規劃是第一位的,車間規劃則是圍繞產品規劃展開的。最適合產品規劃及生產規模的車間規劃,才是好的車間規劃。公司產品戰略和銷量規劃準確率直接影響規劃方案的成敗和后期制造成本的高低。

生產規模是影響零件加工成本的重要因素

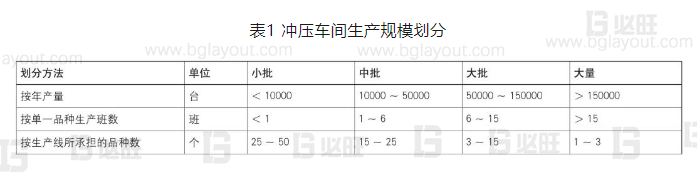

生產規模的劃分是沖壓車間規劃人員決定工藝原則的依據,其劃分方法有多種。有的按年產量分,有的按照單一品種連續生產班數分,有的按生產線所承擔的品種數分,如表1所示。

生產規模劃分的方法雖然很多,但都是來自同一零件不同工藝方案的成本分析,通過對比求出各種工藝方案的經濟產量,再按每種經濟產量的范圍分為小批、中批、大批和大量生產。

當一種沖壓件采用不同工藝方案而其材料消耗定額都相同時,單件成本可按下面的公式計算:C=(W+F+D+E+e+O)/nQ(1-p)。其中,C——沖壓件單件成本;W——沖壓工人及輔助工人的工資總和;F——廠房折舊費用;E——設備的折舊費用;e——電力、壓縮空氣等動力費用;D——模具費用;O——其他費用;Q——年產件數;p——廢品率;n——模具制件系數,即一模n件。

從公式可以看出,產量越大,單件成本越低。當然,對于汽車覆蓋件單件成本,最重要的參數為年產量Q,生產規模不同,規劃方案不同,沖壓設備選型、模具結構、廠房形式等都不相同。規劃沖壓車間時,生產規模是最重要的前提,是做成本分析的重要依據。成本最優是規劃的黃金法則。

成品庫存期與生產批次

沖壓件生產依靠模具,為了縮短換模而占用設備的時間,提高設備的可用率,沖壓需成批循環生產。而下道焊裝工序必須等部件整套零件齊全后,才能開始生產,這就需要沖壓件成品庫來平衡沖焊生產問題。規劃沖壓車間時,要考慮最經濟合理的儲存期,做到既保證生產又要儲存少,節約成品庫房面積。

沖壓件成品的儲存期與生產批次有直接關系,生產批次越多,生產循環周期越短,儲存期越短。在規劃沖壓車間時,可按照下面的公式計算:q=Pu+S。其中,q——沖壓件儲存期(天);P——生產循環周期(天);u——不平衡系數;S——安全庫存期(天),不平衡系數一般為1.1~1.3,小批生產時采用高值,大量生產時采用低值。

為使焊裝工作在設備發生故障、模具損壞或原材料供不上貨時,也能正常進行,需考慮安全庫存期。但安全庫存期不能太長,一般為1~5天,小批生產時采用高值,大量生產時采用低值。在動用安全庫存后,應立即增加生產批次或加班生產以補充安全庫存量。

一個轎車外覆蓋件沖壓車間,以年產80000件左右的發動機罩為例,一個12t的卷料能夠生產毛坯板料1000片左右,生產循環為3天比較合理,同批次產品的生產數量為開整卷的毛坯數量整數倍為最優。沖壓領域一直模仿的豐田汽車安全庫存僅為3小時,但國內絕大部分主機廠還是以1天為安全庫存。經計算,儲存期q=Pu+S=3×1.2+1=4.6(天),這也是目前轎車覆蓋件沖壓生產較普遍采用的儲存期。

沖壓車間規劃時必須考慮最經濟合理的存儲期,既能保證生產,又要儲存少,存儲期要利于零件質量保持,節約成品庫的面積,降低工廠建設投資、后期庫存資金占用和庫房運營成本。

減少換模時間

某轎車廠沖壓車間一條傳統機械自動生產線的運行參數如表2所示,從表2中的等待停臺占比可以看出,年產量低于5萬件時,極大浪費了設備資源。這也再次印證了產品規劃與生產規模相適應的重要性。年產量為5萬件時,換模時間占設備運行總時間的20%,實際生產時間僅為80%。

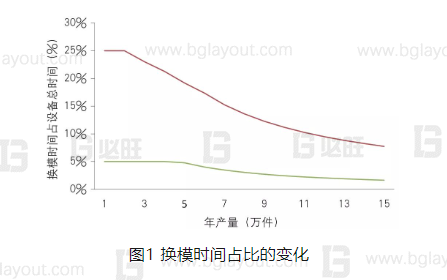

當年產量增加時,每批生產數量增加,設備生產時間也增加,而更換模具時間不變,換模時間占比也相應減少,如圖1所示。在沖壓生產過程中,要充分利用大型沖壓線,關鍵就是如何減少更換模具的時間。減少生產批次來減少換模時間,也是過去常采用的一種手段,但其后果是器件數量和庫房面積加大,積壓流動資金,增加了產品成本。綜合考慮,設備實現自動更換模具,將換模時間減少到極致也是沖壓設備廠家和各主機廠沖壓車間所追求的。目前自動換模時間已經可以控制在3min以內。

在換模時間減少到3min、年產量5萬件時,設備利用率可提升15%,這對巨額投資的沖壓生產線來講,還是非常可觀的,減少換模時間無疑是減少設備投資的重要途徑之一。

沖壓車間廠房規劃應根據具體情況而定

沖壓車間廠房主要由生產線區域、模具存放區、板料存放區、維修區、質保評審區、測量區、成品庫房區等組成,沖壓車間廠房標準的選擇在于廠房的跨度、高度及吊車起重量。跨度根據設備的大小來定,高度是根據最高設備和吊車起吊高度來定,吊車起重量是根據最大模具和壓力機需要使用天車起吊部件的重量來考慮的。成品庫房高度則是根據器具的高度及存放方式確定的。

各大汽車生產廠的沖壓車間廠房規劃都不盡相同,也不應照搬豐田、大眾等知名汽車沖壓廠房的設計,必須結合公司產品戰略、影響力、銷量、經營狀況綜合考慮,制定合理的工藝方案,進而確定廠房各項參數。

車間布局規劃咨詢公司總結:

在對標學習的過程中,必須總結經驗和教訓,制定出一套符合本公司發展的工廠規劃標準,才能夠提高規劃工廠或車間的經濟效益,進而降低產品制造成本,提高產品競爭力。

成功案例

選擇上海必旺

開啟您的智能制造模式 ,加速企業數字化轉型

免費獲取方案報價

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表