Factory layout planning

一站式智能工廠規劃專家,致力于打造行業標桿工廠

.jpg)

行業知識

有疑惑,請問有什么可以幫您?

【智能工廠規劃公司分享】工廠智能制造規劃方案

來源:必旺智能2023-06-30

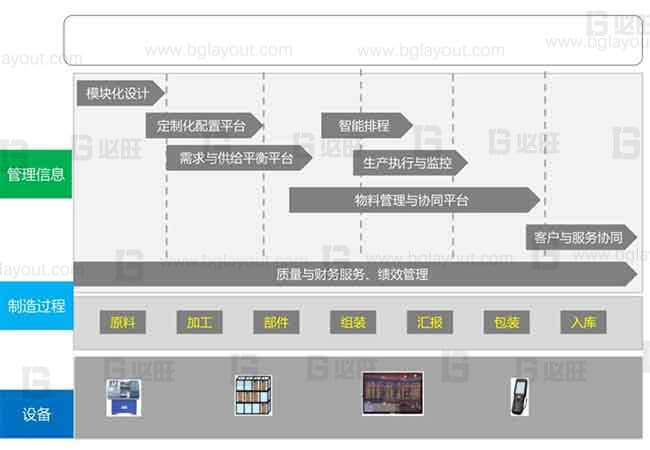

智能工廠規劃在數字化工廠的基礎上,利用物聯網技術和監控技術加強信息管理服務,提高生產過程可控性、減少生產線人工干預,以及合理計劃排程。同時,集智能手段和智能系統等新興技術于一體,構建高效、節能、綠色、環保、舒適的人性化工廠。

智能工廠規劃公司根據多年規劃布局經驗,給大家分享工廠智能制造規劃方案。

智能制造系統-生產排程需求

以生產預測單、項目訂單為源頭進行生產排程生產排程時需要考慮資源產能、標準工時和庫存情況作交期承諾時要求考慮關鍵物料的采購周期和庫存數量要求相同材質的產品在排程時能放到一起來進行生產排程;

生產計劃與關鍵物料要協同;

能以甘特圖和工藝路線的形式來展示排程結果能生成《生產工序流轉卡》(紙質或電子)下發到各工序和機臺;

生產異常報警(比如停工待料、生產進度異常等);

生產缺料預警。

智能制造系統-生產執行需求

人

員工打卡考勤生產任務開工,暫停、完工取數,以系統統計工時來考核員工,系統自動統計員工生產的有效時間和員工績效(比如超產獎等);

機

工裝量具:申領-領用登記-歸還登記-臺賬

模具管理:申購-入庫-領用-歸還-維修-報廢設備管理:備品備件、維護、保養和設備維修響應過程及時間統計

料

以各作業島生產任務按天進行生產用料配送

按生產任務進行缺料預警

法

使用套料軟件對原材料進行配料和生產

生產現場員工可以實時的查詢到生產任務所對應的圖紙和作業指導書

物料流轉和質量的追溯:裝配前用工單(流轉卡/RFID)的形式來跟蹤,完成裝配后打印標簽張貼(RFID/二維碼/標簽待定);

通過觸摸屏工作臺、手持終端等方式進行現場數據采集。

環

看板展示生產進度、配料進度、設備狀態等通過從設備的自動取數實現現場的生產匯報和進度展示。

智能制造系統-質量管理需求

質量檢驗包括首檢、工序檢驗和成品檢驗,所有的檢驗都必須要有檢驗記錄(本期的檢驗記錄只記錄結果,不記錄明細的檢驗項目和其檢驗數據);

當生產任務數量超過一定數量時就必須要進行首檢;

質量檢驗:檢驗人員檢驗完成后進行質量匯報,如果有不合格的檢驗結果出現要記錄其不合格原因;

檢驗統計分析:根據檢驗記錄進行缺陷分類統計等;

質量追溯:要根據產品的批次(或項目號)對所有設備(或部件)進行生產過程和質量追溯。

智能制造系統-項目目標

實現生產訂單快速、方便、準確的排產;

實現生產計劃快速、方便的派工與調度;

員工能通過現場終端快速、準確的查詢到自己需要的信息,并通過終端完成相關的信息采集與輸入;

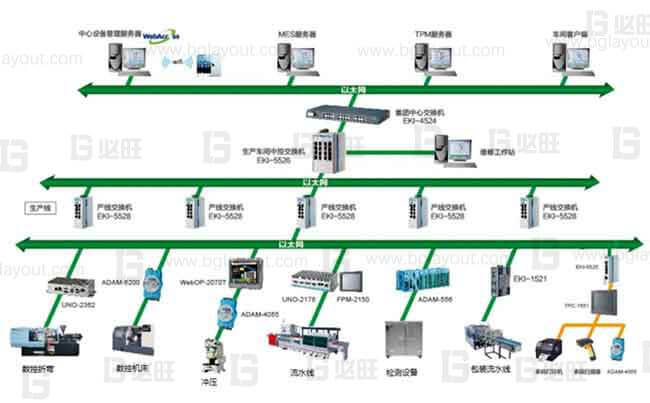

實現生產、檢測設備與ERP系統的聯網,利用機聯網技術實現生產

數據、加工參數、檢測結果的自動采集、在線監控、預報警;

通過質量數據的收集與分析,既可以加強過程質量的的監控,還可以實現項目設備的質量追溯;

通過對采集的數據,員工效率、設備效率的實時分析,提高生產效率、保證產品質量以及生產過程管理的優化,打造出智能化工廠。

智能制造解決方案

MES系統

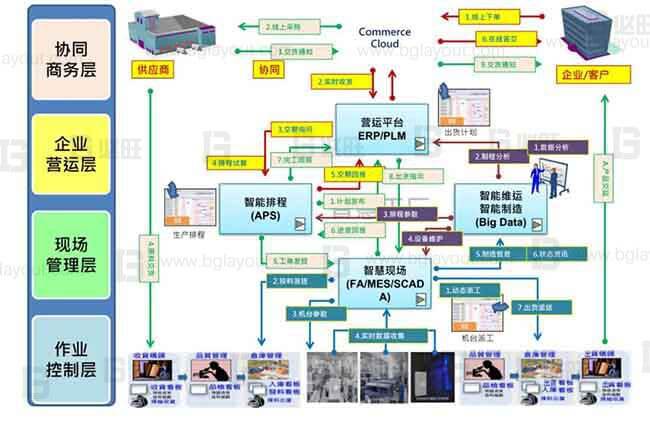

工業4.0全系統架構解讀

車間設備聯網架構圖

系統架構-與ERP的無縫集成

我們推薦將MES與ERP相集成,這樣可減少資料重復輸入與數據及時同步的問題。

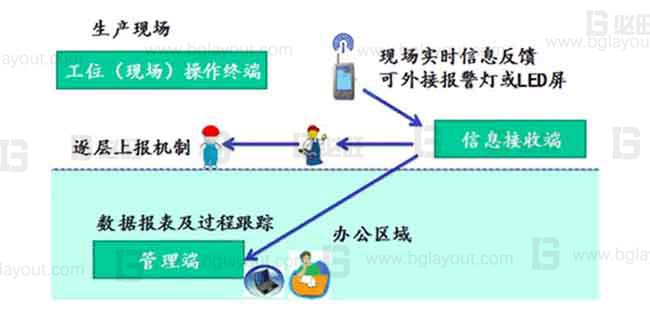

異常處理機制

對生產中出現的異常(質量問題/設備故障/缺料/安全問題等)可通過現場終端進行播報,也可通過云之家、PC消息等方式定向通知相應人員處理,相應人員如未及時進行處理,將向上一層級人員匯報,逐層通知。

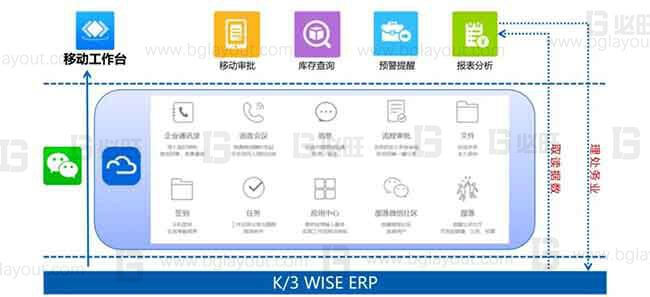

系統架構-移動應用

目的:提高生產效率,減少信息傳遞的時間,可以實現生產現場各種報警信息分類分級快速發送到相關責任人手機里面,從而實現快速響應,促進各部門協調工作。

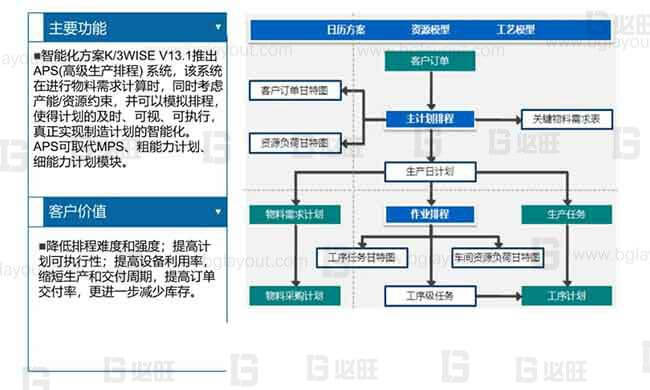

生產排程流程

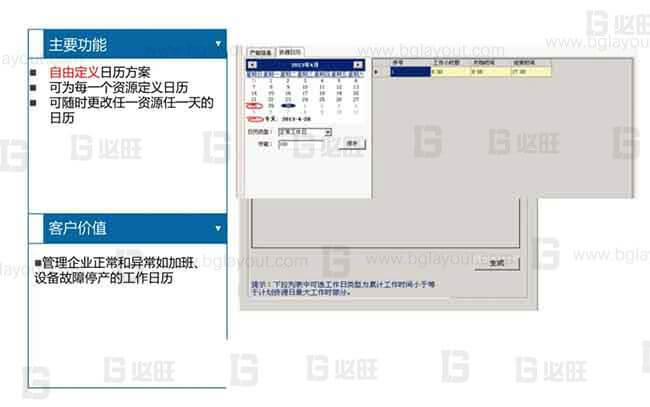

生產排程-資源日歷

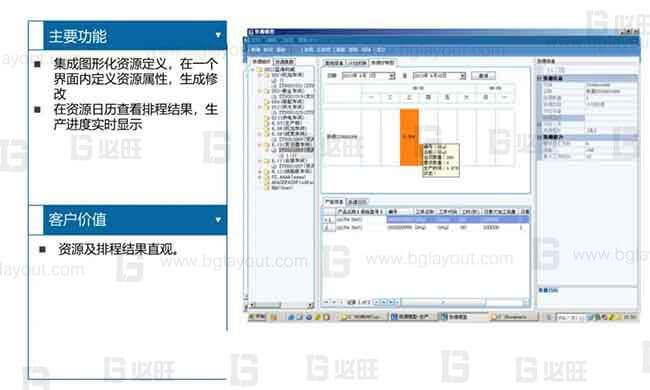

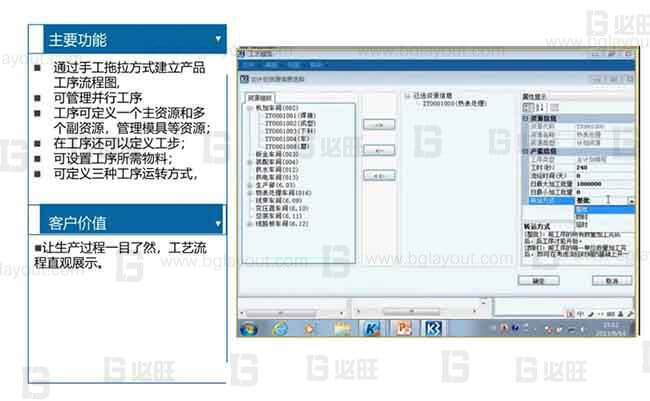

生產排程-資源的圖形化定義

生產排程-工藝模型

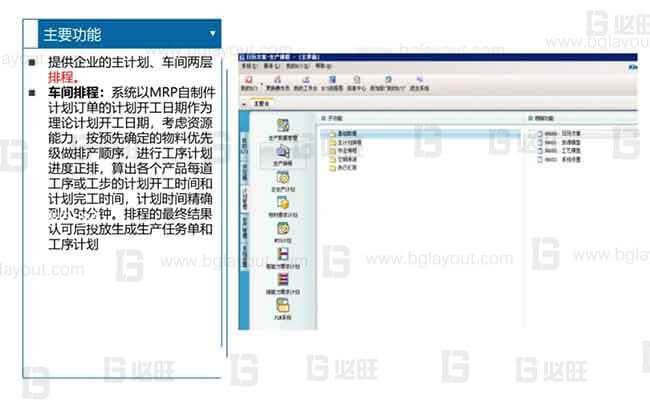

生產排程-兩級排程

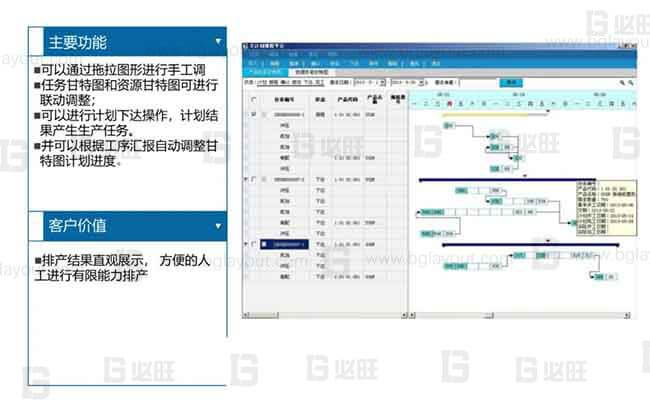

生產排程-結果展示

生產排程-結果展示-關鍵物料需求

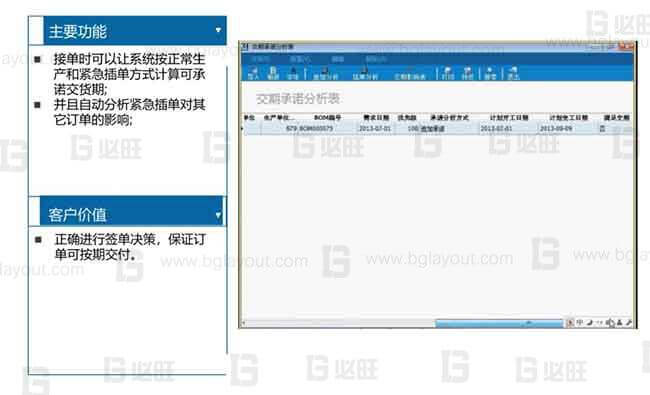

生產排程-交期承諾

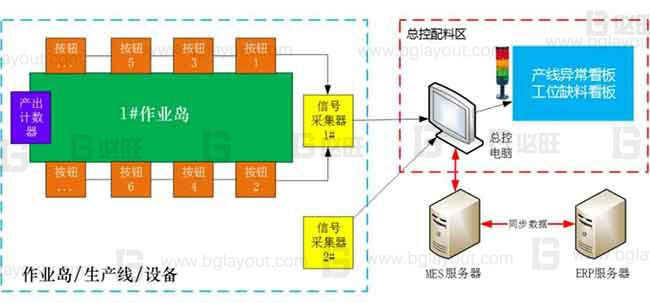

配料方式-工位按燈呼叫配料

通過在每個工位安裝呼叫按鈕,當該工位缺料或需要呼叫,該工位的操作工按對應按鈕,系統立即傳遞信號到總控臺,然后在總控臺上的紅色報警燈會閃爍,對應看板上立即顯示呼叫的工位和所需的欠料明細。

適用于無法自動取數進行生產匯報的工位。

配料方式-工位按燈呼叫配料

每條生產線可安裝多個呼叫按鈕,通過總線鏈接到1臺信號采集器上;多臺信號采集器可連接到1臺總控電腦。

一臺總控電腦連接一個配料看板,顯示呼叫工位和配料明細;

總控電腦直接與MES服務器實時通訊。

MES服務器實時與客戶ERP交換數據。

工位缺料看板

成功案例

選擇上海必旺

開啟您的智能制造模式 ,加速企業數字化轉型

免費獲取方案報價

(1)_20230519.png)

400-800-9259

400-800-9259

返回列表

返回列表